酸洗いとは?工程や表面処理の基礎知識などご紹介!

酸洗いは、金属表面に付着した酸化物層や、高温加工や溶接時に生成される酸化皮膜であるスケールを硫酸や塩酸などの強酸の化学反応によって洗浄・除去する処理方法です。酸洗いによって、金属表面を清浄化しクリーンで滑らかな表面仕上がりに処理することができます。また、綺麗に処理されることにより、耐食性や表面の均一性が向上します。

酸洗いは製造業を中心に建設業界、自動車業界、航空機業界などの幅広い分野で、主に構造部材の表面処理や部品の塗装の前処理などの工程で用いられており、金属加工業界では欠かせない工程の一つです。

酸洗いは、綺麗な表面を保つだけでなく、機能性を高めるためにも重要であり、製品の品質を大きく向上させますが、酸洗いの処理条件によっては外観や光沢に大きな変化・欠陥が生じるため、適切な品質管理が不可欠となり、廃液の処理や強酸の取り扱いには厳重な管理と環境への十分な配慮が求められます。

今回は、酸洗いの基礎知識・工程や注意点、その他の表面処理についてご紹介します。

酸洗いとは?~表面処理の基礎知識と酸洗いの目的~

酸洗いとは、金属表面の酸化皮膜やスケール、不純物、錆びを除去するための表面処理技術です。酸性溶液を用いて金属表面の不要な物質を溶解させ、クリーンな表面状態を作り出します。使用する酸は金属の種類や目的に応じて適切なものを選定する必要があり、一般的には硫酸や塩酸、硝フッ酸が用いられています。これらの酸性溶液はガスが発生したりなど危険な薬品であり、取り扱いには十分に注意する必要があり、処理環境や安全への配慮が求められます。

酸洗いは表面処理技術の一つですが、ここで表面処理について基本をおさらいしましょう。

表面処理の基礎知識

表面処理とは、材質の表面を加工することです。表面処理により、耐久性や耐摩耗性の向上、化学反応・紫外線から材料を守るなど、材料の寿命を延ばしたり特定の機能や特性を付与したりすることができます。また、色や光沢などの美観の向上や電気伝導率性を上げたりなどその目的は多岐にわたります。

表面処理技術は製造工程や生産環境下で発生する問題防止の役割も担っている場合もあります。例えば、「表面が削れてしまう」や「薬品による腐食や錆および電飾よる腐食」など、また「製品の滑りが悪くつまりが発生する、部品感の摩擦抵抗による不具合」までの課題や問題点も表面処理を施すことにより防止することができます。

多くのメリットを持つ表面処理技術ですが、表面処理にはどのような技術があるのかそれぞれどのようなメリット・特性があるのかご紹介します。

- 表面処理技術とその特性

| 技術例 | メリット・特性 |

| メッキ処理、塗装、酸化処理 | 表面を錆や腐食から保護、防水性・防湿性・耐食性が向上します |

| 硬化・窒化処理 | 表面の硬度が向上し、摩耗や損傷を防止します |

| 研磨 | 鏡面のような光沢のある美しい仕上げを付与します |

| セラミックコーティング | 高温環境でも耐熱性の維持や放熱性の向上させます |

| サンドブラスト処理、プラズマ処理 | 表面粗さを調整し、塗装や接着剤の密着性が向上します |

| 化学処理 | 比較的安価な処理で耐食性などの特性を付与することができます |

表面処理技術はその製品が生産される環境や使用環境などで要求される目的に応じて、適切なものが選択されます。近年では、環境に優しいサステナブルな社会の開発に貢献する技術や高精度な加工技術が求められる中で、ナノコーティングやプラズマ処理などといった技術も普及し始めています。

表面処理は製品の品質を大幅に向上させる重要な工程であり、多くの産業で活用されており工業製品の高性能化に貢献しています。

次に表面処理技術の代表的な技術例とそれぞれの加工方法を詳しく見ていきましょう。

- 代表的な表面処理技術例とその加工方法・用途

- 塗装

表面に液体や粉末またはスプレー状の材料を塗布して、外観を改善・保護するための表面加工の一種で、常温・大気下で塗布できるため金属からコンクリート、プラスチックといった様々な材料に適用できます。塗装は耐久性を向上させる他、防カビ・防汚性の向上や防腐、防水、防錆など様々な特性から製品の品質を大幅に向上させます。

- コーティング

塗装の施工方法を活用し、生産設備などに機能性を持たせたり付加価値を付与する表面処理方法です。一般的に下地にショットブラストやサンドブラストを使用し、この凹凸面やマイクロクラック面にフッ素樹脂やシリコン系などの粉体塗装や液体塗装で塗布し、その後高温焼成することでコーティングを形成します。また、高温処理を行えない部品に対してはプラズマ前処理などを用いて、母材を損傷させずにコーティングを施す場合もあります。コーティングにより、撥水性や撥油性の付与はもちろんグリップ力を持たせたいなどの特性も付与することができます。

- メッキ処理

メッキ処理には湿式メッキと乾式メッキがあり、それぞれ異なる方法で金属製品の表面に金属層を形成します。

- 湿式メッキ

湿式メッキは、電解メッキや無電解メッキが代表的です。電解メッキでは、電気を流すことで金属イオンを還元し、製品表面に金属を付着させます。クロムメッキやニッケルメッキがその例で、耐摩耗性や美観の向上を目的として使用されます。一方、無電解メッキは化学反応を利用して金属を付着させる方法で、複雑な形状や均一な厚みが求められる部品に適しています。

- 乾式メッキ

乾式メッキは、PVD(物理蒸着)やCVD(化学蒸着)といった技術を指します。これらの方法では真空環境で蒸発した金属を製品表面に堆積させることで、薄い金属層を形成します。耐熱性や耐腐食性が求められる製品に適用され、自動車部品や電子機器などの高性能部品に広く活用されています。

メッキ処理は、金属表面の保護機能を高めるだけでなく、美観や特定の機能を付加する重要な技術です。適切なメッキ方法を選択することで、製品の寿命や性能を大幅に向上させることが可能です。

- 熱処理

熱処理は、金属製品の性能を改善するために特定の温度条件で加熱および冷却を行うといった技術を指します。代表的な熱処理には、焼き入れ、焼き戻し、焼きなまし、時効硬化などがあります。

例えば、焼き入れでは金属を高温に加熱した後、急冷して硬度を向上させます。一方、焼きなましでは、金属を徐冷することで内部応力を緩和し、加工性を向上させます。熱処理は、製品の硬度や靭性、耐摩耗性を調整するために不可欠な技術であり、工具や機械部品の製造において重要な工程です。

- 化学処理

化学処理は、酸やアルカリを使用して金属表面を化学的に変化させ、特定の性能を付与する表面処理技術を指します。代表例として酸化処理やリン酸処理があります。

酸化処理は、金属表面に酸化皮膜を形成し、耐食性や耐熱性を向上させる技術です。一方、リン酸処理は金属表面にリン酸塩皮膜を形成し、塗装の密着性向上や摩擦係数の調整を目的とします。化学処理は、比較的安価に金属表面の保護効果を付加できるため、多くの産業分野で活用されています。

- 研磨

研磨は、金属表面を機械的または化学的に削ることで平滑性や光沢を高める表面仕上げ技術を指します。

例えば、鏡面研磨では細かな研磨材を用いて表面を滑らかにし、美観を向上させるだけでなく、汚れや腐食の防止効果も期待できます。ステンレスやアルミニウム製品において、研磨は外観の美しさだけでなく、耐久性や清掃性の向上にも寄与します。

酸洗いの目的

- 金属表面の不純物の除去

金属製品の加工や溶接時には、さまざまな不純物が金属表面に付着します。これらの不純物には、酸化皮膜やスケール、錆、溶接時の焼け、切削油、手汗、微細なキズ、汚れなどが含まれます。不純物は金属製品の見た目や機能性に悪影響を及ぼすだけでなく、後工程においても問題を引き起こす可能性があります。

例えば、食品機械や医療機器では、外観品質の高さが特に求められます。酸洗いは、これらの製品の表面を清浄化し、傷や汚れがない滑らかな状態を実現します。具体的には、食品加工設備で使用される金属表面に酸洗いを施すことで、細菌の繁殖を防ぎ、安全性を確保する効果も期待できます。

さらに、酸洗いによる不純物除去は、製品の長期的な耐久性や性能の向上にも寄与します。酸化皮膜や錆が残っていると、それが腐食の原因となり、製品の寿命を短くする可能性があります。そのため、酸洗いは金属製品の品質を確保し、信頼性の高い製品を提供するための重要な工程です。

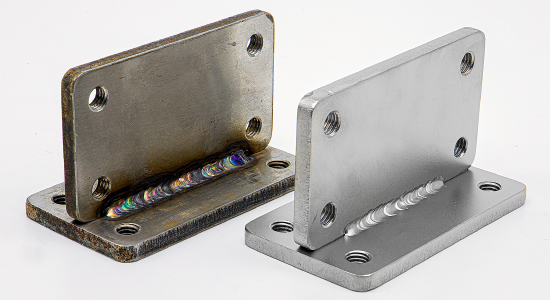

- 溶接による変色除去

溶接加工では、金属が高温にさらされることで、溶接部やその周辺に「熱影響色」と呼ばれる変色が発生します。この変色は酸化皮膜が形成されることによるもので、美観を損なうだけでなく、耐食性を低下させる原因にもなります。特に、ステンレスのような高耐食性金属であっても、この酸化皮膜の影響で錆が発生するリスクが高まります。

酸洗いは、この熱影響色を効果的に除去する方法として広く用いられています。酸溶液を使用して変色した酸化皮膜を化学的に溶解し、金属表面を元の状態に戻します。この工程により、製品の外観が改善されるだけでなく、耐食性も回復します。

特に、装飾用途や外観品質が重要視される製品では、この処理が不可欠です。また、耐食性が求められる環境で使用される製品においても、酸洗いによる変色除去は、腐食を防ぎ、製品の寿命を延ばすために重要な工程です。

- 耐食性の向上

ステンレスやアルミニウムなどの金属は、表面に形成される「不動態皮膜」によって耐食性を持っています。この皮膜は、金属と酸素が反応して生成される非常に薄い酸化皮膜で、金属内部を保護する役割を果たしています。しかし、加工や溶接などの工程で発生する高温や摩擦によって、この不動態皮膜が破壊されることがあります。

不動態皮膜が破壊されると、金属は本来の耐食性を失い、錆が発生しやすくなります。酸洗いは、このような状態を改善するために利用される工程です。酸洗いによって破壊された酸化皮膜を溶解し、その後の再不動態化処理を促進することで、金属表面に新たな不動態皮膜を形成します。

この新しい不動態皮膜は、金属表面を再び保護するだけでなく、耐久性を向上させ、製品の長寿命化を実現します。特に、腐食環境にさらされる設備や部品では、この処理が製品の信頼性を維持するために不可欠です。

- メッキや塗装前の下地処理

メッキや塗装を行う前に酸洗いを行うことで、製品表面を適切に整えることができます。この工程は、加工油や汚れを除去し、表面を滑らかにすると同時に、メッキや塗装の密着性を向上させます。酸洗いによって表面がクリーンになることで、塗料やメッキ層が均一に密着し、剥離や不良のリスクを大幅に軽減できます。

さらに、酸洗いによる表面のざらつきの調整は、塗装後の仕上がり品質にも影響を与えます。適切な下地処理が行われていない場合、凹凸や剥がれなどの品質不良が発生しやすくなりますが、酸洗いを施すことでこれらの問題を防ぐことができます。

また、メッキや塗装だけでなく、ショットブラストや電解研磨などの後工程においても、酸洗いは重要な前処理工程として位置付けられています。表面処理品質を高めることで、製品全体の信頼性と耐久性を向上させることが可能です。

- その後の加工や処理への影響

酸洗いは、金属製品の後工程に大きな影響を与える重要な工程です。例えば、ショット加工や切削加工を行う場合、酸洗いによって表面が清浄化されることで、加工精度が向上し、仕上がりが美しくなります。また、均一な表面を整えることで、加工効率が向上し、不良品の発生リスクを低減する効果も期待できます。

さらに、酸洗いは、接着剤の密着性や摩擦係数を調整する効果もあります。接着や組み立て工程において、表面が滑らかで清浄であることは、部品同士の密着性や接合強度に直結します。そのため、酸洗いを適切に行うことで、製品全体の品質と性能を向上させることができます。

また、酸洗い後の表面が均一であることは、防錆処理や塗装の効率を高めるためにも重要です。これにより、コスト削減と製品品質の向上を同時に達成することが可能です。

材質による酸の使い分け

通常、酸洗いでは塩酸や硫酸を使用することが一般的ですが、処理対象の金属素材によって酸溶液の種類や濃度を適切に選択する必要があり、これを誤ると、金属の表面が損傷するだけでなく、素材そのものが溶解してしまう可能性があります。

次に、材質ごとに適した酸溶液の使い分けと、注意点について詳しく解説します。

- ステンレス(SUS)

ステンレスは、不動態皮膜と呼ばれる非常に薄い酸化皮膜(数nm)が表面に形成されることで、高い耐食性を実現しています。この皮膜は、ステンレスに含まれるクロム(Cr)が酸素と反応して生成され、金属内部を錆や腐食から保護する役割を果たしています。しかし、ステンレスの優れた耐食性も、酸性環境や加工による影響を受けると、不動態皮膜が破壊されてしまい、腐食が進行する可能性があります。

特に塩酸に対しては非常に弱く、不動態皮膜が破壊されやすいため、塩酸を使用する環境ではステンレス製器具の使用が難しい場合があります。一方で、熱交換器などの器具に付着したスケール汚れを除去するために、塩酸を洗浄液として使用するケースも見られます。この場合、洗浄後には不動態皮膜を再形成する処理が必須です。再形成を行わないと、皮膜が破壊された箇所から腐食が進み、最悪の場合、部品に穴が開く恐れがあります。穴が開いてしまった部品は再利用ができず、交換が必要となります。

また、ステンレスの加工時にも注意が必要です。溶接や切断などの加工によって熱が加わることで、不動態皮膜が損傷し、錆の発生や耐久性の低下を招くことがあります。このような問題を防ぐためには、酸洗いを行い、酸化皮膜を除去した後に再不動態化処理を施すことが重要です。これにより、ステンレス本来の耐食性を回復させることができます。

酸洗いでは、硝酸や硝フッ酸の混合液が一般的に使用されます。これらの酸は、ステンレス表面の溶接焼けや酸化皮膜を効果的に除去し、不動態皮膜の再形成を促進します。しかし、処理条件を誤ると表面が粗化し、耐食性が低下する恐れがあるため、酸の濃度や処理時間の厳密な管理が求められます。

さらに、酸洗い後には中和処理と十分な水洗が欠かせません。酸の残留があると表面が腐食しやすくなるため、これを完全に除去することが必要です。また、酸洗い作業中には有毒なガスが発生する可能性があるため、換気設備の整備や防護具の着用といった安全対策も徹底する必要があります。

このように、ステンレスの酸洗いは、素材の耐食性を維持し、美しい仕上がりを実現するための重要な工程です。適切な処理を行うことで、製品の品質と寿命を大幅に向上させることができます。

- アルミニウム

アルミニウムは軽量かつ耐食性に優れる金属として広く利用されていますが、酸に対しては敏感な特性を持っています。そのため、酸洗いの際には、特定の酸溶液を慎重に使用し、処理条件を適切に管理する必要があります。

アルミニウムの酸洗いには主にリン酸や硫酸が使用されます。リン酸は穏やかに表面の酸化皮膜を除去し、製品の外観を整えるのに適しています。一方、硫酸はより強力な処理が可能で、大量生産や大規模な加工品に適した溶液です。しかし、濃度や温度が適切でない場合、アルミニウム表面が腐食したり損傷したりするリスクがあります。

酸洗い後のアルミニウム表面は、一時的に耐食性が低下する場合があります。そのため、処理後には防錆剤を塗布したり、保護膜を形成する追加工程を行うことで、製品の品質を向上させることが重要です。また、処理中の酸溶液の残留は、アルミニウム表面に腐食を引き起こす原因となるため、中和処理と水洗を徹底する必要があります。

さらに、アルミニウムは酸洗い後の廃液処理にも配慮が必要です。処理液には有害成分が含まれる可能性があり、環境基準を遵守して適切に処理することが求められます。これにより、製品の品質を保つだけでなく、環境への負荷も低減できます。

適切な酸洗い処理を施すことで、アルミニウム製品の耐久性と外観の向上を実現し、多様な用途での利用に対応することが可能となります。

- 鉄鋼製品

鉄鋼製品は、強度と加工性のバランスに優れ、さまざまな産業で利用されています。一方で、表面に酸化皮膜やスケールが形成されやすく、これを除去するために酸洗いが頻繁に行われます。

鉄鋼製品の酸洗いには、塩酸や硫酸が一般的に使用されます。これらの酸は、鉄鋼表面のスケールや酸化皮膜を効率よく溶解し、クリーンな表面を実現します。特に、経済性に優れる硫酸は、大量の鉄鋼製品を処理する際に最適です。一方、塩酸は反応が速く、小規模な部品や短時間での処理に向いています。

ただし、鉄鋼の酸洗いでは、過剰反応に注意が必要です。処理時間が長すぎると、表面が粗化したり、寸法が変化したりする恐れがあります。そのため、酸濃度や処理時間の厳密な管理が不可欠です。また、酸洗い後には中和処理と防錆油の塗布が推奨されます。これにより、表面に残留した酸が腐食を引き起こすリスクを防ぎ、耐久性を向上させることが可能です。

さらに、鉄鋼製品の酸洗いでは環境への配慮も重要です。廃液処理を適切に行い、法規制に準拠した対応をすることで、製品の品質維持と環境保護の両立を図ることが求められます。

酸洗いを適切に施すことで、鉄鋼製品の長寿命化と加工精度の向上を実現し、さまざまな産業用途に対応することができます。

- 銅および銅合金

銅や銅合金は、高い電気伝導性や熱伝導性を持つ金属として、電子部品や配管などの分野で広く活用されています。しかし、酸化皮膜や表面汚れが製品性能に悪影響を及ぼす場合があるため、酸洗いが重要な工程となります。

銅および銅合金の酸洗いには、主に硝酸が使用されます。硝酸は、銅表面に付着した酸化皮膜や汚れを効果的に溶解し、均一で滑らかな仕上がりを実現します。特に、複雑な形状を持つ製品や高精度が求められる部品に最適です。

ただし、硝酸を使用する場合は、処理時間や濃度の管理が重要です。長時間処理すると、表面に変色が生じるリスクがあるため、適切な条件設定が求められます。また、処理後には中和処理と水洗を徹底し、酸残留を完全に除去することが必要です。さらに、酸洗い後の銅製品は一時的に耐食性が低下するため、防錆処理や酸化防止膜の付与が推奨されます。

廃液処理についても注意が必要です。硝酸を含む廃液は有害な成分を含むことがあるため、環境基準に従った適切な処理が求められます。このような対応を徹底することで、製品の品質を確保しながら、環境への配慮を実現することが可能です。

銅および銅合金の酸洗いは、製品性能と外観の向上に寄与し、幅広い用途での使用を可能にする重要な工程です。

半導体製造装置部品と一般装置部品との違い

酸洗いは、金属表面の酸化皮膜やスケールを効率的に除去し、美しい仕上がりと高い品質を実現するための重要な工程です。しかし、使用される酸性溶液の取り扱いには細心の注意が必要であり、不適切な管理や作業環境が引き起こすリスクは、作業者の安全や製品、さらには環境にも影響を及ぼします。

ここでは、酸洗いを安全かつ効率的に行うための注意点を詳しく解説します。

- 作業環境の整備

酸洗いを安全に実施するためには、作業環境の整備が欠かせません。酸洗い中に発生する酸性ガスには、塩酸や硝酸、硫酸由来の有害物質が含まれており、これを吸引することで作業者に深刻な健康被害が生じる恐れがあります。また、酸性ガスが作業場に滞留すると、周囲の設備や環境に腐食をもたらすリスクもあります。そのため、作業場には高性能な換気システムを設置し、酸性ガスの滞留を防ぐことが重要です。

特に密閉空間で作業を行う場合には、局所排気装置を導入することで作業場の空気を清浄に保つ必要があります。また、酸洗い作業を行うエリアは、他の作業エリアから分離し、酸の飛散やガスの拡散を防ぐことが推奨されます。さらに、緊急時の対応が求められる場合に備え、作業場には緊急用の洗眼設備やシャワーを設置しておくと安心です。これらの対策を講じることで、作業者の安全を確保しながら作業効率を向上させることができます。

- 防護用具の着用

酸洗い作業では、酸性溶液やガスから身体を守るために、防護用具の着用が必須です。適切な防護用具は、作業者の安全を確保し、事故のリスクを大幅に低減します。

まず、耐酸性の手袋を使用することで、酸が皮膚に付着するのを防ぎます。さらに、飛散する酸から衣服や肌を守るために、耐酸性素材の防護服やエプロンを着用することが重要です。目や顔を守るためには、ゴーグルやフェイスシールドが必要となります。特に、作業中に酸の飛散が想定される場合には、顔全体を保護できるフェイスシールドを装着することで、より安全性を高めることが可能です。

また、酸性ガスを吸い込むリスクを防ぐため、酸洗いに対応した防毒マスクを着用することが求められます。これらの防護用具を正しく装着し、作業中の安全を確保することが重要です。

- 溶液の取り扱いと管理

酸洗いに使用する酸性溶液は非常に強力であり、その取り扱いには十分な注意が必要です。適切な管理を行わないと、作業者や製品に重大な影響を及ぼす可能性があります。

まず、酸性溶液の濃度を厳密に管理する必要があります。濃度が高すぎる場合には、金属表面を過剰に侵食するリスクがあります。一方で、濃度が低すぎる場合には、スケールや酸化皮膜が十分に除去できない可能性があります。特に、溶液の希釈作業では、必ず「酸を水に加える」という手順を守りましょう。逆に、水を酸に加えると、急激な発熱や飛散が発生し、作業者に危険をもたらす可能性があります。

また、酸洗い後の溶液は廃棄せずにそのまま放置することは避け、適切な廃液処理を行うことが求められます。廃液が環境に漏出することで生態系に影響を及ぼす恐れがあるため、廃液処理業者と連携し、環境基準に従った廃棄を徹底しましょう。

- 作業手順の徹底

酸洗い作業では、事前に明確な作業手順を策定し、作業に従事する全てのスタッフに周知徹底することが重要です。作業前には、溶液の濃度や使用する機材の状態を確認し、安全に作業を進められるよう準備を整える必要があります。

また、酸洗い作業に関わる作業者には、定期的な安全教育を実施し、酸性溶液のリスクや緊急時の対応方法を周知することが求められます。さらに、作業後には作業内容や廃液の処理状況を記録し、トレーサビリティを確保することで、作業の透明性と安全性を向上させることができます。

酸洗いは、金属表面を美しく仕上げ、製品の品質を向上させる重要な工程である一方、作業者の安全や環境への影響に十分な配慮が必要です。これらの注意点を遵守することで、安全で効率的な酸洗い作業を実現し、高品質な製品を安定的に供給することが可能となります。

酸洗いの工程

酸洗いの工程は、金属表面の酸化皮膜や汚れ、不純物を効率的に除去するために計画的に行われる一連の処理です。ここでは、一般的な酸洗いの工程を詳しく説明します。

- 前処理

酸洗いの効果を最大限引き出すためには、事前の前処理が不可欠です。この工程では、金属表面を清潔な状態に整え、酸洗いの品質に悪影響を及ぼす可能性のある汚れや異物を取り除きます。製造工程で付着した切削油や手汗、ほこり、汚れなどが酸洗いの均一な作用を妨げるため、アルカリ洗浄剤や脱脂溶剤を用いた洗浄が一般的です。

また、酸にさらされたくない部品や特定の箇所を保護するためには、耐酸性のマスキング材を使用します。たとえば、精密なネジ山や溶接部に使用することで、重要な部品の保護と加工後の修正作業を最小限に抑えることができます。さらに、部品の表面状態を検査し、スケールや酸化皮膜の厚みを確認することで、後続の酸洗い工程が最適に進むよう調整を行います。

- 酸洗い

酸洗いは、金属表面の酸化皮膜やスケールを効率的に除去する工程です。この段階では、製品の材質や用途に応じて、適切な酸溶液を選定して処理を行います。たとえば、鉄鋼製品には塩酸や硫酸が使用され、ステンレス製品には硝酸や硝フッ酸の混合液が用いられることが一般的です。

酸洗いの方法は、浸漬方式と噴霧方式に分けられます。浸漬方式は金属部品全体を酸溶液に浸す方法で、均一な処理が可能です。一方、噴霧方式は、大型部品や形状が複雑な製品に適しており、酸溶液をノズルで吹き付けることで効率よく処理が行えます。

処理時間は酸の濃度や金属表面の状態によって異なり、適切な時間管理が不可欠です。過剰な処理は金属表面を粗化させる恐れがあるため、作業中は定期的に進行状況を確認し、最適な仕上がりを確保します。

- 中和処理

酸洗いが完了した後、金属表面には酸性成分が残留しており、このままでは腐食や変色が進行するリスクがあります。そのため、次の工程として中和処理が行われます。中和処理では、アルカリ性の中和剤を用いて金属表面を酸性から中性に戻します。

一般的には、重曹(炭酸水素ナトリウム)や炭酸ナトリウム水溶液が使用されます。中和処理は、金属全体に均一に中和剤が行き渡るように行い、浸漬または噴霧の方法で処理を施します。特に、形状が複雑な部品では、溶液が隅々まで到達するように工夫が必要です。

この工程を丁寧に行うことで、表面に残留する酸を完全に除去し、製品の長期的な品質を確保することができます。

- 洗浄

中和処理の後、金属表面に残った中和剤や酸溶液を取り除くために、洗浄工程が行われます。この工程は、製品の品質を高めるうえで重要なステップです。

高圧水を使用した洗浄が一般的であり、特に複雑な形状の部品や大型製品では、細部までしっかりと水が行き渡るように高圧洗浄機を用います。これにより、表面に残る不純物を完全に取り除くことが可能です。場合によっては、複数回の洗浄を行い、徹底的な清浄化を実現します。

洗浄後は表面状態を目視検査で確認し、残留物や汚れがないことを確認します。この工程を適切に行うことで、後続の処理がスムーズに進み、最終製品の品質が向上します。

- 乾燥

洗浄後の金属表面は、速やかに乾燥させる必要があります。水分が残留したまま放置すると、腐食が発生する可能性があるため、完全な乾燥が求められます。

小型の部品や少量の製品では自然乾燥が採用されることがありますが、大量処理や短時間での乾燥が求められる場合には、熱風乾燥が用いられます。熱風乾燥機や専用のヒーターを使用して、効率的かつ均一に乾燥を行います。

乾燥後は、表面の状態を再度確認し、汚れや水分が残っていないことをチェックします。この確認作業によって、最終的な製品品質が保証されます。

- 防錆処理(必要に応じて)

酸洗い後の金属表面は、一時的に耐食性が低下するため、防錆処理を行う場合があります。この工程では、防錆油や特殊なコーティング剤を塗布することで、腐食の進行を防ぎます。

鉄鋼製品では、防錆油を使用することが一般的であり、特に長期保管や輸送中の腐食防止に効果的です。一方、ステンレス製品の場合には、酸洗いによって破壊された不動態皮膜を再形成する処理が行われます。この再形成により、ステンレスの本来の耐食性が回復し、製品の長寿命化が図られます。

防錆処理は、製品の品質と耐久性を高めるうえで重要な役割を果たします。この最終工程を適切に行うことで、酸洗いの効果を最大限に引き出し、製品の長期的な信頼性を確保することが可能です。

その他の表面処理方法

表面処理は製品の品質を大幅に向上させる重要な工程であり、多くの産業で活用されており工業製品の高性能化に貢献しています。

- 電解研磨

電解研磨は、電解液を用いた電気化学的な処理で金属表面を滑らかにし、光沢を与える高度な表面処理技術です。主に、医療機器や食品機械、半導体製造装置など、高い衛生性や耐食性が求められる分野で利用されます。電解研磨は、金属表面の微細な凹凸を均一に溶解し、バリ取りや不純物除去にも優れています。ただし、設備投資や処理コストが高い点が課題です。

- バフ研磨

バフ研磨は、研磨布やフェルトを用いて金属表面を磨き、美しい光沢を与える仕上げ工程です。装飾用製品や外観品質が求められる製品で広く利用されており、自動車部品やキッチン用品、装飾品の製造に適しています。その柔軟性により、複雑な形状の部品にも対応可能ですが、手作業が多く、熟練した技術が求められるため、作業効率はやや低い場合があります。

- 科学研磨

化学研磨は、化学溶液を用いて金属表面を化学的に溶解し、平滑で滑らかな仕上がりを得る方法です。機械的な摩擦を伴わないため、大型部品や複雑な形状の製品に適しています。酸洗いよりも精密な仕上げが可能で、主に精密機械や電子部品などの分野で利用されています。一方で、処理液の取り扱いや環境への配慮が求められるため、適切な設備と管理が必要です。

- メッキ

メッキは、金属製品の表面に別の金属をコーティングすることで、耐食性や耐摩耗性、美観、機能性を向上させる表面処理技術です。種類には、電解メッキや無電解メッキがあり、用途によって亜鉛メッキ、クロムメッキ、金メッキなどが選ばれます。自動車部品や電子部品、建築資材、装飾品など、幅広い分野で使用され、製品の寿命延長や性能向上に大きく貢献します。ただし、廃液処理や環境対策が求められる点が注意点です。

| 酸洗い | 電解研磨 | バフ研磨 | 化学研磨 | メッキ | |

| 耐食性 | ◎ | ◎ | △ | 〇 | ◎ |

| 美観仕上げ | 〇 | ◎ | ◎ | 〇 | ◎ |

| 複雑形状への対応 | 〇 | ◎ | △ | ◎ | 〇 |

| 作業効率 | ◎ | 〇 | △ | 〇 | ◎ |

| コスト | 〇 | △ | ◎ | △ | 〇 |

『酸洗いとは?』まとめ

酸洗いは、金属表面の不純物を除去し、耐食性や美観を向上させるための重要な表面処理技術です。特に、ステンレスや鉄鋼製品では、不動態皮膜の再形成や溶接部の熱影響色の除去など、製品の品質を左右する重要な役割を果たします。また、酸洗いはメッキや塗装といった後工程の下地処理としても欠かせない技術であり、製品の寿命や機能性を大きく向上させる効果があります。

しかし、酸洗いには強酸を使用するため、安全性の確保と環境への配慮が非常に重要です。適切な酸濃度や処理時間の管理、防護具の着用、廃液処理などを徹底することで、高い品質と安全性を両立することが可能です。